Die 7 Verschwendungsarten in der Werkstatt vermeiden

Veröffentlicht am 18.05.2025 von Bostjan Dolanc

Verschwendung in der Werkstatt

Ziel von Lean-Management ist, durch Vermeidung von Verschwendung die Effizienz in Arbeitsprozessen kontinuierlich steigern. Doch welche Möglichkeiten gibt es in einer Werkstattfertigung mit häufigen Einzel- oder Kleinserienfertigungen und hoher Variantenvielfalt? In diesem Artikel werden die einzelnen Verschwendungsarten anhand praxisnaher Beispiele aus einer Werkstattfertigung behandelt und Verbesserungsansätze aufgezeigt.

Die klassische Werkstattfertigung ist durch eine hohe Flexibilität, aber auch durch komplexe Materialflüsse, ungleiche Auslastung und hohe Bestände geprägt. Genau hier wirken sich Verschwendungen wie Wartezeiten, unnötige Transporte oder Überbearbeitung besonders stark aus. Sie führen zu verlängerten Durchlaufzeiten, infolgedessen zu schlechter Liefertermintreue, erhöhter Fehleranfälligkeit und letztlich zu steigenden Kosten – ohne dass der Kunde dafür einen Mehrwert erhält.

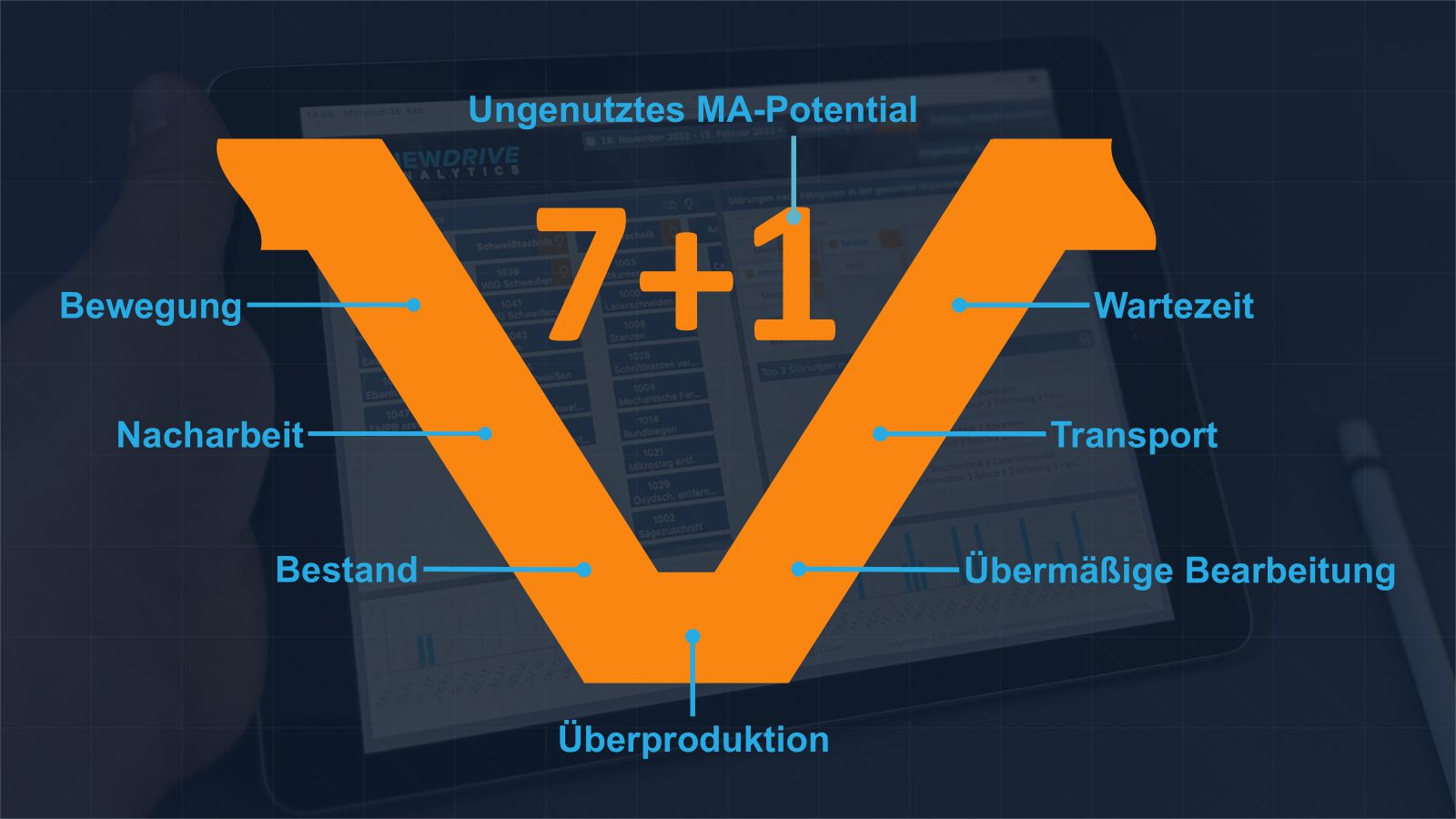

Die 7+1 Verschwendungsarten

In einer Werkstattfertigung ist daher ebenso wie in einer Fließfertigung die effiziente Nutzung von Ressourcen entscheidend für die Wirtschaftlichkeit und Wettbewerbsfähigkeit. Dennoch schleichen sich in vielen Produktionsbereichen Prozesse ein, die keinen direkten Mehrwert schaffen. Diese Verschwendungen werden im Kontext von Lean-Management als die „7 Verschwendungsarten“ zusammengefasst und sind die Grundlage für die kontinuierliche Verbesserung.

Das Verständnis und die gezielte Analyse der sieben Verschwendungsarten – ergänzt durch die achte Form, das ungenutzte Mitarbeiterpotenzial (7+1) – ist daher zentraler Stellhebel für die Prozessoptimierung in der Werkstattfertigung. Diese Einordnung hilft, konkrete Verbesserungspotenziale sichtbar zu machen und Verschwendung systematisch zu beseitigen.

Nachfolgend werden die 7+1 Verschwendungsarten erläutert und anhand von Praxisbeispielen verständlich gemacht. Einfach formulierte Gestaltungsprinzipien sollen Ihnen bei der Optimierung Ihrer Prozesse helfen.

1. Überproduktion

Verschwendung durch Überproduktion

Produktion von mehr Teilen als zum aktuellen Zeitpunkt benötigt. Dies ist die schwerwiegendste Form der Verschwendung, da diese oft weitere Verschwendungen, wie z. B. Lagerung, Transport und Nacharbeit nach sich zieht.

Praxisbeispiel: Ein Mitarbeiter an einer Fräsmaschine stellt 50 Stück eines Bauteils her, obwohl der Auftrag nur 30 Teile umfasst. Die restlichen 20 werden „für spätere Aufträge“ produziert. Die überschüssigen Teile blockieren Lagerfläche, binden Kapital und könnten bei geänderten Kundenanforderungen sogar unbrauchbar werden. Stellt sich im Nachhinein ein Qualitätsproblem heraus, müssen diese zusätzlich nachgearbeitet oder im schlimmsten Fall neu hergestellt werden.

Gestaltungsprinzip: Produziere nur was benötigt wird, zur richtigen Zeit und Menge

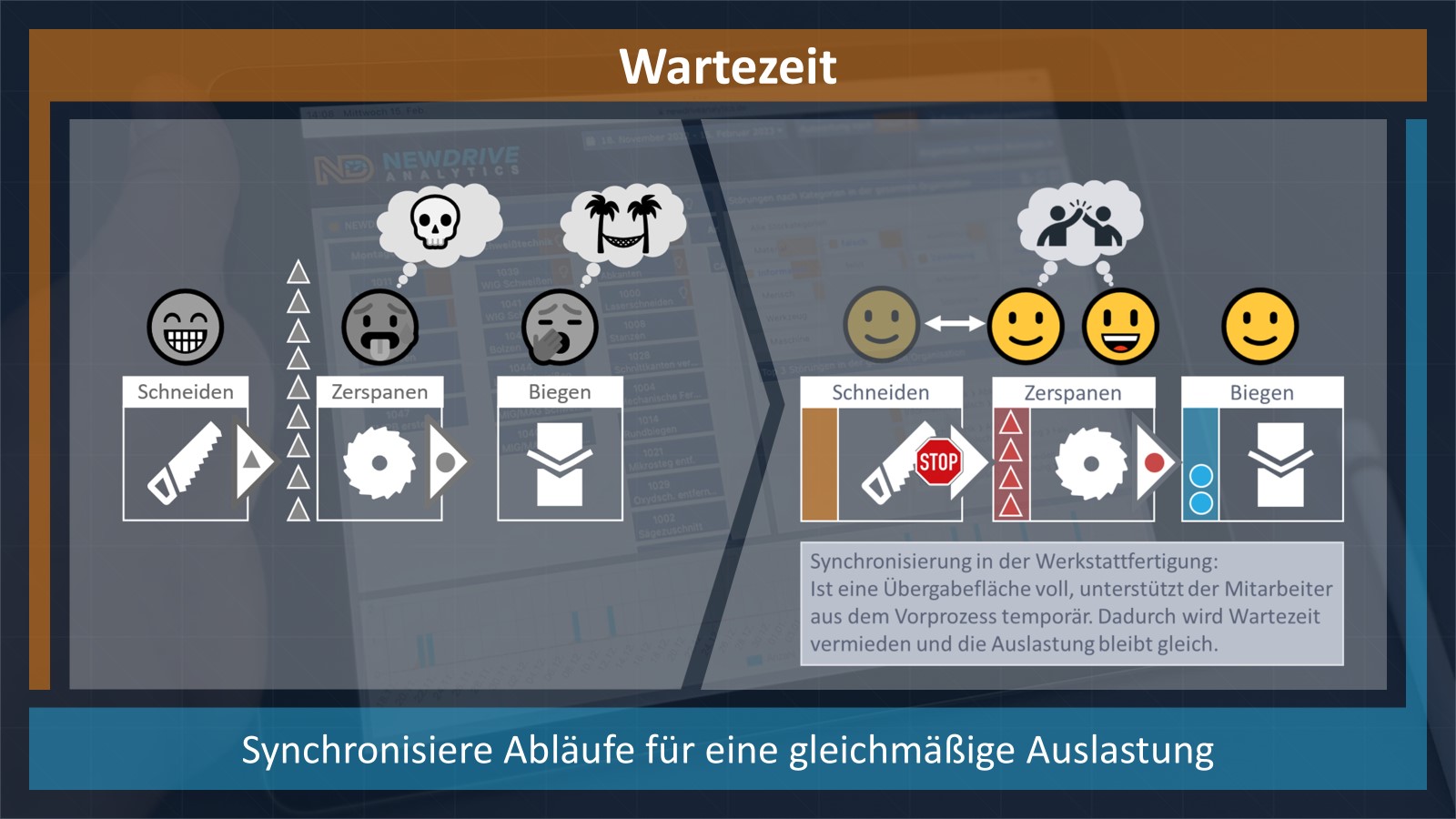

2. Wartezeit

Wartezeit durch asynchrone Produktion

Zeitverluste, in denen Mitarbeitende oder Maschinen untätig sind, weil sie auf Material, Werkzeuge, unterstützende Kollegen, Informationen, Anweisungen oder Freigaben warten müssen.

Praxisbeispiel: Beim Biegen muss der Mitarbeiter seine Arbeit unterbrechen, weil die benötigten Bauteile vom Vorprozess noch nicht angeliefert wurden. In dieser Zeit ist er zur Untätigkeit gezwungen, was zu einer Reduktion der Effizienz führt, indem Zeit durch Warten verschwendet wird. Zudem ist die Dauer der Wartezeit meist schwer vorherzusehen, was ein sinnvolles Überbrücken schwierig macht.

Gestaltungsprinzip: Synchronisiere Abläufe für eine gleichmäßige Auslastung

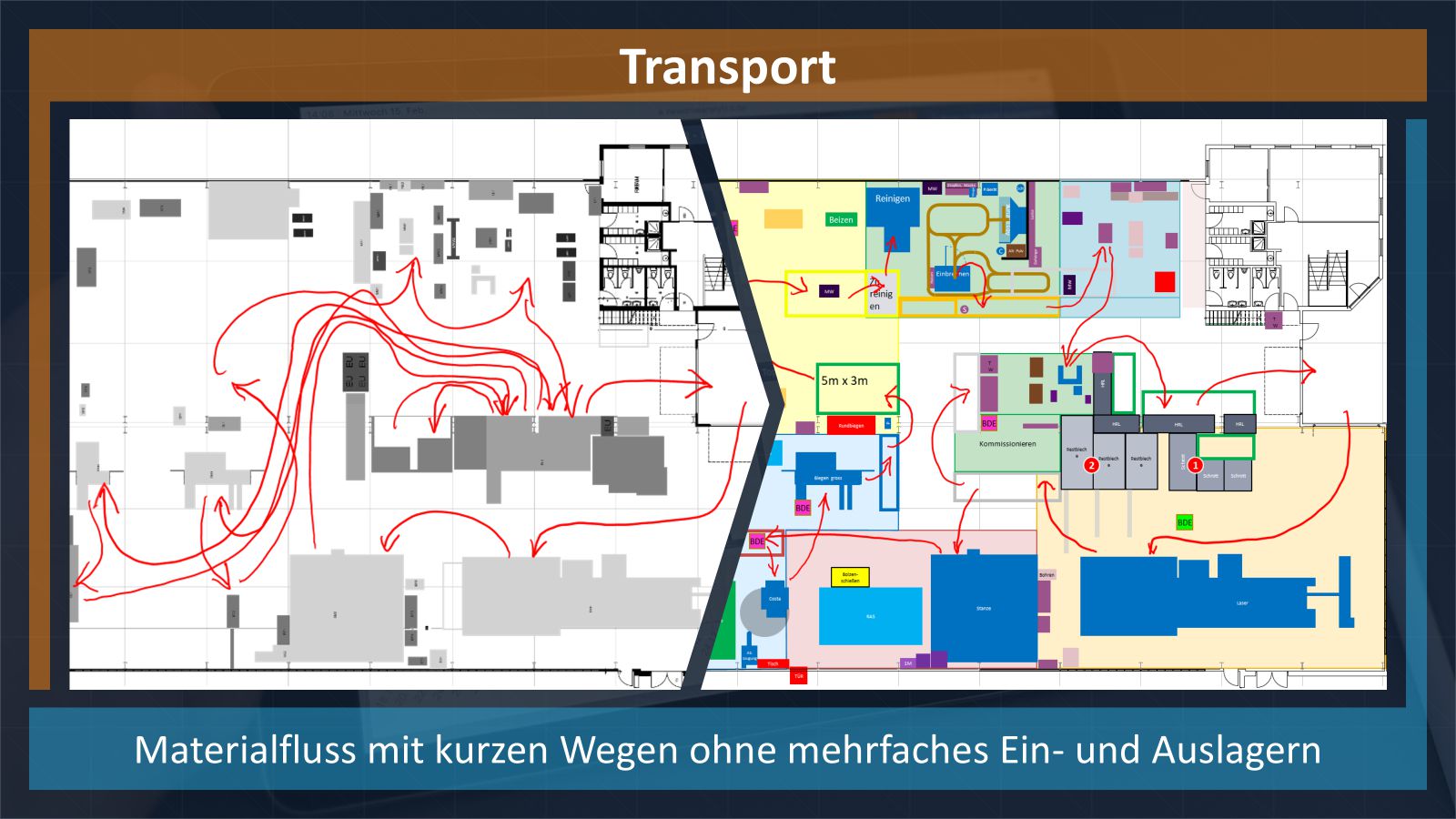

3. Transport

Verschwendung durch Transport

Unnötige oder umständliche Bewegungen von Materialien oder Werkstücken, die keinen Mehrwert schaffen, aber Zeit, Energie und Personal binden.

Praxisbeispiel: Ein Halbfabrikat muss für die nächste Bearbeitungsstufe vom vorderen Hallenbereich an das andere Ende der Werkstatt transportiert werden, weil die Maschinen historisch so angeordnet wurden – nicht nach Prozessfluss. Dadurch werden Transportkosten sowie Gefahren vor Unfällen und Beschädigungen verursacht.

Gestaltungsprinzip: Materialfluss mit kurzen Wegen ohne mehrfaches Ein- und Auslagern

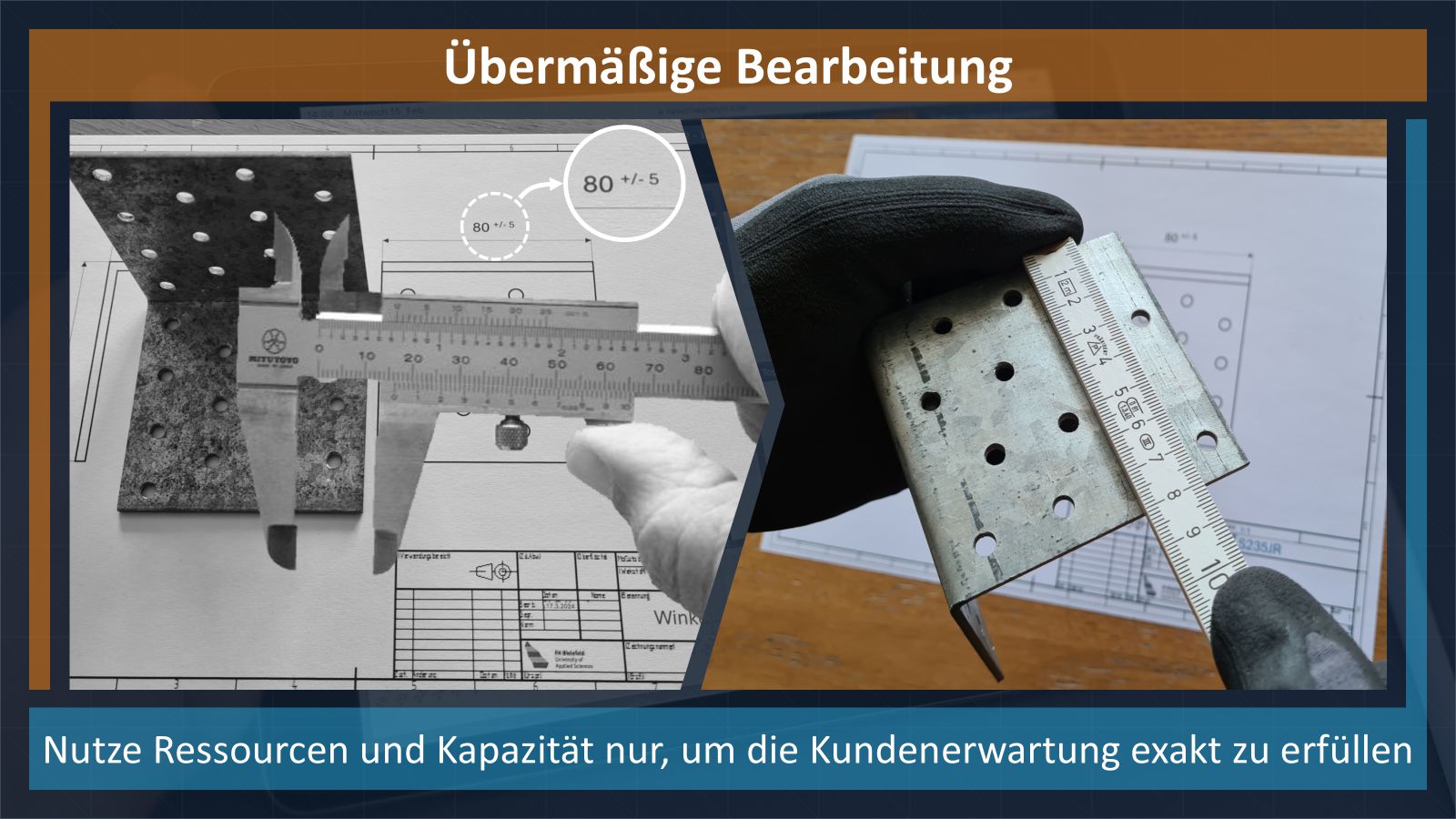

4. Übermäßige Bearbeitung

Verschwendung durch übermäßige Bearbeitung

Bearbeitungs- oder Prüfprozesse, die über die Kundenanforderung hinausgehen oder durch ineffiziente Technik bzw. Standards entstehen.

Praxisbeispiel 1: Ein Teil wird auf zehntel Millimeter genau bearbeitet, obwohl nur eine Maßtoleranz von ±5 mm gefordert ist. Der Einsatz unnötig präziser Maschinen und Messmittel verursacht dadurch unnötige Kosten und verlängert die Bearbeitungszeit.

Praxisbeispiel 2: Für die Einstellung einer Abkantmaschine wird neben dem Material für die reguläre Auftragsmenge zusätzliches Material für 3 Einstellteile bereitgestellt. Diese Einstellteile werden anschließend in allen Folgeprozessen zu fertigen Produkten weiterverarbeitet, anstatt diese direkt nach dem Einstellen der Abkantmaschine zu entsorgen. Die Folgen sind unnötige Fertigungskosten für Teile, welche der Kunde nicht bestellt. Werden die Teile zudem dann noch „für spätere Aufträge“ eingelagert entsteht zusätzliche Verschwendung durch Überproduktion und Bestand.

Gestaltungsprinzip: Nutze Ressourcen und Kapazität nur, um die Kundenerwartung exakt zu erfüllen

5. Bestand

Verschwendung durch Bestand

Lagerung von mehr Material, Halbfertig- oder Fertigprodukten als notwendig. Hohe Bestände verdecken oft andere Verschwendungen und binden Kapital.

Praxisbeispiel: Ein Werkstattbereich hat für drei Monate Schrauben, Bleche und Normteile auf Lager, „damit nichts ausgeht“. Diese übermäßige Bevorratung verbraucht Lagerfläche, wertvolle Produktionsfläche, verursacht Suchaufwand infolge fehlenden Überblicks und erhöht das Risiko von Überalterung (z.B. Aluminium wird mit der Zeit spröde und kann dadurch u.U. nicht mehr verarbeitet werden).

Gestaltungsprinzip: Halte nur so viel Bestand vor, um die Wiederbeschaffungszeit zu überbrücken

6. Bewegung

Verschwendung durch unnötige Bewegung

Unnötige oder ineffiziente Bewegungen von Menschen – etwa durch schlecht organisierte Arbeitsplätze, fehlende Werkzeuge oder eine schlechte Materialbereitstellung. Dies führt meist zu einer schlechten Ergonomie und kann langfristig krankheitsbedingte Ausfalltage verursachen.

Praxisbeispiel: Ein Versandmitarbeiter muss bei jedem Verpack-Vorgang mehrmals mehrere Meter zum Hochregal mit den Verpackungsmaterialien gehen. Das Hin- und Herlaufen summiert sich über den Tag hinweg zu mehreren Kilometern und bedeutet Zeitverlust sowie körperliche Belastung.

Gestaltungsprinzip: Gestalte Arbeitsabläufe so, dass möglichst wenig Bewegung notwendig ist

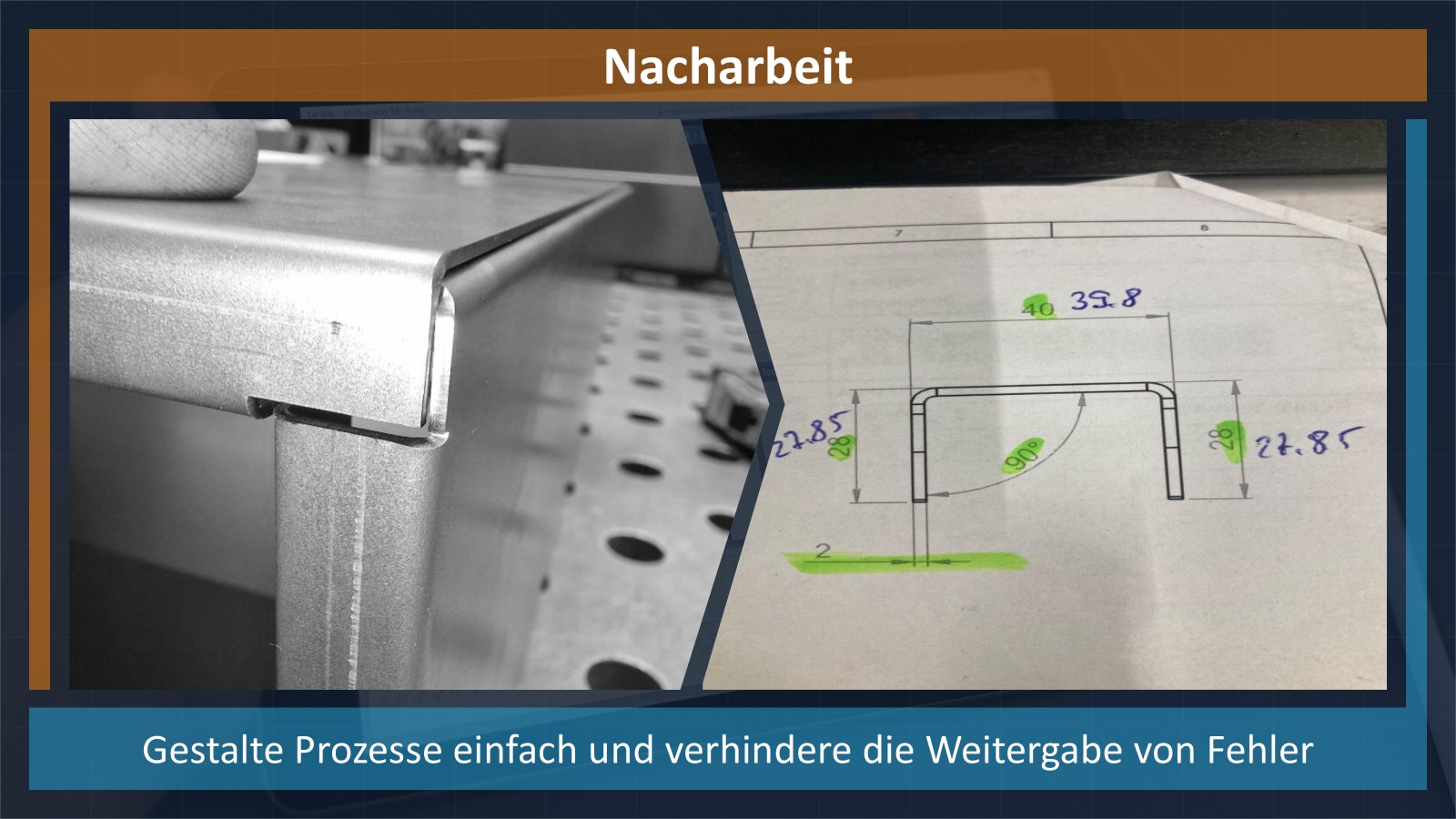

7. Nacharbeit

Verschwendung durch Nacharbeit

Herstellung fehlerhafter Produkte, die Ausschuss erzeugen oder Nacharbeit erfordern. Fehler entstehen durch mangelhafte Prozesse, unklare Anweisungen oder unzureichende Qualitätssicherung. Die Folgen sind Mehrkosten, Wartezeiten in den nachfolgenden Prozessen sowie eine schlechte Liefertermintreue.

Praxisbeispiel: Ein Bediener richtet eine Abkantpresse falsch ein, weil die Arbeitsanweisung nicht eindeutig formuliert ist. Das Ergebnis: 10 falsch gebogene Bleche, welche erst im Folgeprozess erkannt und nachbearbeitet oder neu gefertigt werden müssen.

Gestaltungsprinzip: Gestalte Prozesse einfach und verhindere die Weitergabe von Fehler

8. Ungenutztes Mitarbeiterpotenzial

Verschwendung durch ungenutztes Mitarbeiterpotenzial

Nichtnutzung von Wissen, Fähigkeiten, Ideen sowie mangelnde Mitarbeitereinbindung in Verbesserungsprozesse. Dies führt häufig zu unausgereiften Lösungen, welche keine Akzeptanz finden.

Praxisbeispiel: Bei der Neugestaltung eines Montageprozesses wurden bei der Planung der Werkzeug- und Materialbereitstellung, die betroffenen Mitarbeiter nicht mit einbezogen. Bei der Umsetzung vor Ort stellte sich im Gespräch mit den Betroffenen dann heraus, dass der Arbeitsablauf deutlich effizienter gestaltet werden könnte. Infolgedessen musste die Planung nochmal komplett überarbeitet werden, was zu erheblichem Mehraufwand geführt hat.

Gestaltungsprinzip: Beteilige betroffene Mitarbeiter und nutze deren Expertenwissen

Übergabeflächen als Effizienzbooster in der Werkstattfertigung

Anhand eines realen Praxisbeispiels erfahren Sie in diesem Abschnitt, wie das Wissen über die 7+1 Verschwendungsarten systematisch genutzt werden kann, um Effizienzprobleme zu lösen und Verschwendung zu vermeiden.

In einem blechverarbeitenden Unternehmen gab es häufig Probleme mit schwankender Liefertermintreue infolge von Engpässen bei den Schweißprozessen. Die Situation verschärfte sich noch zusätzlich, als ein Schweißfacharbeiter das Unternehmen verließ. Eine Multimomentaufnahme in diesem Bereich ergab, dass die Schweißfachkräfte nahezu ein Fünftel Ihrer Arbeitszeit damit verbrachten, Einzelteile zu suchen und zu kommissionieren – also ihre wertvolle Zeit zu erheblichen Teilen mit Suchen, Gehen, und Transport verschwendeten (Lesen Sie dazu auch unseren Artikel über Fachkräftemangel).

Allen Beteiligten war klar, dass diese Tätigkeiten durch Hilfskräfte anstatt durch Fachkräfte übernommen werden müssen. Doch das alleinige Umverteilen von Verschwendung bedeutet, dass diese immer noch existiert – unabhängig davon, ob die Lohnkosten einer Hilfskraft niedriger sind. Es stellte sich also die Frage, wie diese Verschwendung reduziert werden kann.

Zunächst beschäftigten wir uns mit den Ursachen der identifizierten Verschwendungen. Dazu zerlegten wir die beobachteten Verschwendungsanteile und hinterfragten deren Ursache.

Warum muss das Material gesucht werden?

- Es gibt keine definierten Orte für die Materialbereitstellung.

- Es ist nicht ersichtlich für welche Folgeprozesse die Materialien bestimmt sind

- Der Bestand von Einzelteilen zwischen den Prozessen ist sehr hoch und entspricht nicht dem tatsächlichen Bedarf der Folgeprozesse. Dies erschwert die Suche nach dem benötigten Material erheblich.

Warum ist der Anteil von Gehen und Transport so hoch?

- Die Suche findet im gesamte Fertigungsbereich statt (Gehen)

- Das Material steht häufig weit vom Arbeitsbereich entfernt (Transport)

Danach war den Beteiligten klar, dass die Materialbereitstellung der wichtigste Stellhebel zur Reduzierung dieser Verschwendungen ist. Gleichzeitig ergaben diese Erkenntnisse auch die Anforderungen für eine optimierte Materialbereitstellung:

- Der Ort der Materialbereitstellung muss für jeden Prozess definiert sein.

- Der Bestand muss limitiert sein.

- Der Bestimmungsort der Einzelteile muss sofort erkennbar sein.

- Das Material muss möglichst nah bei den Prozessen sein.

Die Aufgabe bestand nun darin, ein von allen getragenes Konzept zu entwickeln, welches diesen Anforderungen gerecht wird. Die Idee der Übergabeflächen war geboren!

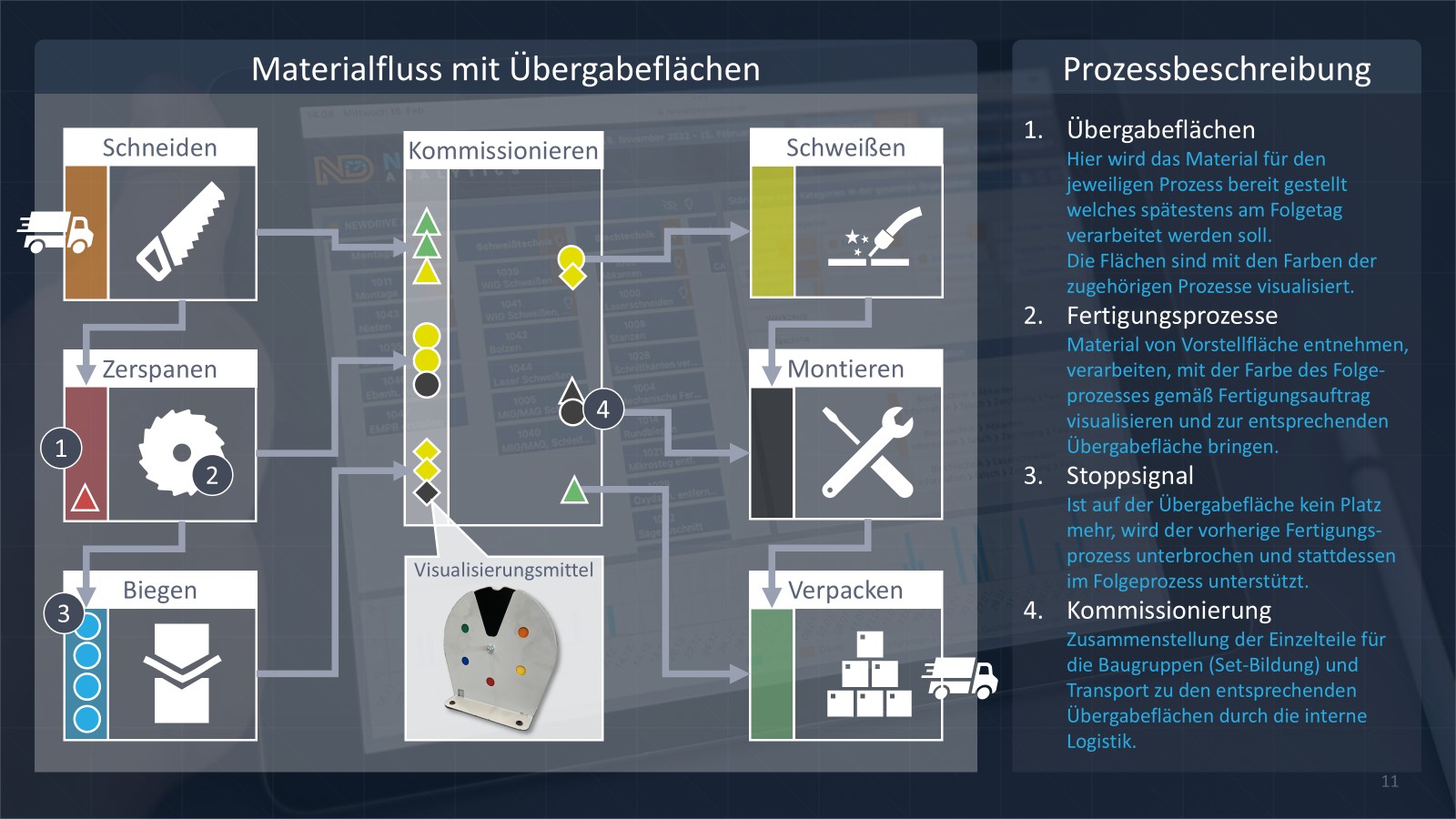

Das Prinzip der Übergabeflächen in der Werkstattfertigung

Um die Transportwege möglichst kurz zu halten, wurde vor jedem Arbeitsplatz eine Übergabefläche mit farbigen Bodenmarkierungen visualisiert – jede Farbe ist dabei einem Prozess zugeordnet. Die Materialien, welche sich darin befinden, werden anhand eines Visualisierungsmittels mit der jeweiligen Farbe des Folgeprozesses (gemäß Fertigungsauftrag) gekennzeichnet.

Die Größen dieser Übergabeflächen sind so limitiert, dass jeweils nur ein begrenzter Bestand darin Platz findet. Ist die Fläche voll ist, darf im Vorprozess nicht weiter produziert werden und die Fachkraft unterstützt dann in Abstimmung mit seiner Führungskraft die Kollegen im nachfolgenden Prozess. So wird Überproduktion vermieden und gleichzeitig Wartezeit durch wertschöpfende Tätigkeit ersetzt.

Zudem wurde ein interner Logistikprozess entwickelt, in dem Hilfskräfte die Einzelteile aus den Vorprozessen zu auftragsbezogenen Einzelteilsätzen kommissionieren und zu den jeweiligen Übergabeflächen der nachfolgenden Schweiß- und Montageprozesse transportieren.

Diese Verbesserungen führten dazu, dass bei den Fachkräften der Anteil der wertschöpfenden Tätigkeiten um 20% gestiegen ist. Hierdurch konnte die Liefertermintreue wieder signifikant verbessert werden, ohne dass eine zusätzliche Schweißfachkraft eingestellt werden musste.

Fazit

Die gezielte Reduzierung der 7+1 Verschwendungsarten entfaltet auch in der komplexen Werkstattfertigung mit hoher Variantenvielfalt und häufigen Rüstwechseln Ihre Wirksamkeit – und ist essenziell für Wirtschaftlichkeit und Wettbewerbsfähigkeit. Durch praxisnahe Beispiele wird deutlich, wie Überproduktion, Wartezeiten oder unnötige Transporte entstehen und mit einfachen, aber durchdachten Maßnahmen reduziert werden können. Besonders der achte Aspekt, das ungenutzte Mitarbeiterpotenzial, zeigt, dass die Einbindung der Mitarbeitenden ein entscheidender Hebel für nachhaltige Verbesserungen ist.

Das Praxisbeispiel mit den Übergabeflächen verdeutlicht, wie systematische Analyse und konsequente Umsetzung schlanker Prinzipien zu spürbaren Effizienzsteigerungen führen können. Durch klare Materialbereitstellung, visuelle Steuerung und unterstützende Logistikprozesse wurde nicht nur die Verschwendung reduziert, sondern auch die wertschöpfende Tätigkeit der Fachkräfte deutlich erhöht.

Zusammenfassend zeigt sich: Wer in der Werkstattfertigung Lean-Prinzipien konsequent anwendet, kann mit gezielten Maßnahmen deutliche Verbesserungen in Durchlaufzeit, Qualität und Liefertreue erzielen – ganz ohne zusätzliche Ressourcen, sondern durch das intelligente Nutzen vorhandener Potenziale.